執筆者: 佐藤 健

Fri Nov 10 2023

08

134

試作から量産へ:スムーズな移行を実現する3つのステップ

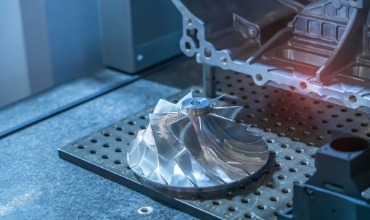

多くのお客様から「試作はうまくいったのに、量産で問題が発生した」というご相談をいただきます。試作と量産では、求められる品質レベルや生産性が大きく異なるため、量産移行時にトラブルが発生しやすいのです。しかし、試作段階から適切な準備をすることで、スムーズな量産移行が可能になります。

当社では、試作1個から量産数千個まで対応していますが、その経験から「試作の段階で量産を見据える」ことの重要性を実感しています。試作時から量産性を考慮することで、後の工程変更や金型修正のコストを大幅に削減できます。

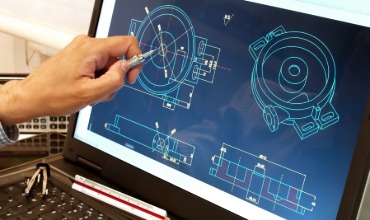

ステップ1: DFM(Design for Manufacturing)の実践

製造性を考慮した設計、いわゆるDFMは、量産移行の成功に欠かせません。試作段階で図面を拝見した際、「この形状では量産時にコストが高くなる」「この公差は緩和できないか」といった提案をさせていただくことがあります。設計段階で製造性を考慮することで、加工時間の短縮、工具費の削減、不良率の低減が実現できます。

試作の成功は、量産を見据えた準備から始まる。

“佐藤 健(技術主任)”ステップ2: 工程の標準化と自動化の検討

量産では、誰が作業しても同じ品質を保てる工程の標準化が重要です。試作段階から作業手順書を作成し、重要な管理項目を明確にしておきます。また、生産数量に応じて、治具の製作や自動化の検討も行います。初期投資は必要ですが、長期的にはコスト削減と品質安定につながります。

ステップ3では、サプライチェーンの最適化を行います。材料の安定調達、納期管理、在庫の適正化など、量産体制を支える仕組みを整えます。当社では、お客様の生産計画に合わせて、柔軟に対応できる体制を構築しています。試作から量産まで一貫してサポートすることで、お客様の製品開発をスピードアップさせます。

技術情報をお届け!

最新の加工技術や事例を

メールで配信します。

※月1回程度の配信です